Отборът на Ред Бул преживя много неща, но само след пет години съществуване спечели световните титли във Формула 1. Този сезон екипът от Милтън Кийнс е още по-силен и като че ли няма кой да ги спре по пътя към следващ триумф. Това предизвика и забележки от типа на тези, че Ред Бул е просто компания за газирани напитки, която не може да се сравнява с отбори с историята на Ферари и Макларън, но действителността на пистите в момента е, че хората на Дитрих Матешиц са кажи-речи непобедими. Австрийският милиардер се погрижи да осигури възможно най-добрите специалисти и съоръжения – сега ще се върнем назад във времето, за да си припомним една разходка из завода на тима в Милтън Кийнс, публикувана в брой 127 на списание ClubS1 през 2010 г.

Дори и статистиката да не потвърждава безспорно този факт, за всички в Гран при бе ясно тази пролет, че Ред Бул RB6 бе най-бързият болид в началото на сезон 2010 г.

И за трите първи старта за годината биковете спечелиха впечатляващо новооформените квалификации -с леки коли до края. Но технически проблеми не позволиха по подобен начин да завършат и състезанията в Бахрейн и Австралия. Все пак непостижимо за останалите остана темпото на Себастиан Фетел и Марк Уебър в Малайзия, където бе взета подобаваща двойна победа.

Шефът на тима Кристиан Хорнер призна, че всъщност ако има обективна причина за някои пропуски, то тя се крие преди всичко в младостта на тима. На практика екипът съществува от 2005 г. и макар да наследи своята база от Ягуар, а преди това пък в предприятието да се правеха колите и на Стюарт Рейсинг, все пак почти всичко бе изградено отново като структура и детайли, а още през миналия сезон Ред Бул се бореше сериозно за победите и титлата и практически отново имаше най-бързата кола през втората половина на сезона.

RB6 бе логично развитие на миналогодишния модел, като при него бе променена най-вече задната част около двойния дифузьор, заради който дори бе повдигната скоростната кутия с няколко милиметра.

Няма никакво съмнение, че получилият абсолютна свобода и хоризонт в Ред Бул гениален конструктор Ейдриан Нюи обуславят в голяма степен избора на по-нестандартни, но изключителни идеи, направили колите бързи. Но не са малко и критиците, твърдящи, че точно те носят и толкова много проблеми с издръжливостта.

Отговаряйки на критиките обаче, Хорнер бе категоричен, че няма как Нюи да е виновен за повредената свещ в Бахрейн или разхлабената главина в Австралия. Напротив, той е убеден в издръжливостта на автомобилите и с основание счита, че наистина ще е сред претендентите за короната.

Търсейки истината получихме възможност да надникнем в самия завод на Ред Бул, към технологиите му, към създаването на отличните синьо-червени шедьоври.

Фабриката на отбора в Милтън Кийнс се намира на петнайсетина минути от пистата Силвърстоун и е произведение на съвременното технологично изкуство. Точно от там тръгва всеки един RB6, а пътешествието из отделите разкрива магията на създаването на един болид за Гран при.

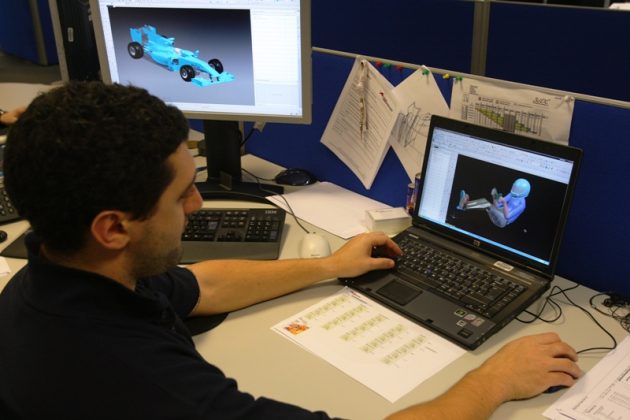

Специалистите на Ред Бул се помещават вече в 3 отделни сгради. Първата от тях е приютила отделите за изследване и развитие и конструкторския екип. Близо 200 инженери работят в департаментите по аеродинамика и механичен дизайн. Точно те са носителите на новите идеи, те са тези, които ги изследват. При тях започва и цялостното планиране на автомобилите за всеки нов сезон спрямо изискванията на правилника и промените в него (ако има такива). На техните компютри с помощта на CAD (Computer Aided Design) се раждат проектите за всички отделни компоненти, които след това тръгват към следващите отдели, намиращи се във втората сграда. Там се помещава производството, а близо 90% от детайлите в Ред Бул са дело на самия отбор!

Голямата част от шасито е карбонова, а карбоновите елементи се правят в департамента за композитни материали. Карбонът се използва в Гран при вече десетилетия и е предпочитан заради якостта и ниското си тегло още в редица индустрии като космическата и дори при производството на изтребители! Той пристига във фабриката под формата на листове лепкава материя с различна дебелина и гъстота на нишките. Карбон се прави само в няколко специални високо технологични предприятия в свата и този в Ред Бул идва от Япония.

След това се реже и се подрежда на пластове в съответните калъпи. Дебелината зависи от изискванията за съответния компонент, а слоевете варират като брой – могат да достигнат и 50.

Следващата процедура е изпичането в автоклава. В пещта се достигат температура до 140 градуса по Целзий и налягане 7 атмосфери – те превръщат пластовете в един цял елемент. След това идва проверката на компонентите и частичното им сглобяване. В Ред Бул с усмивка обяснява, че е изненадващо колко голяма част от автомобила всъщност се състои от лепени един за друг елементи.

Във втората сграда от комплекса на Ред Бул се помещава и безкрайно интересният отдел за бързо изготвяне на прототипи. Специалистите там използват система за триизмерна лазерна стереолитография, чрез която се създават пропотипи на базата на 3D компютърни модели.

Самите модели са триизмерни и дават точната форма на даден детайл, който после се произвежда от друг материал, но сега трябва да си види и изследва (например в аеротунела) преди да се стигне до производството му. Машината, създаваща прототипа е съставена от 2 части. От едната страна се намира компютърът, в който се зареждат създадените на CAD от конструкторите 3D модели на компоненти. От другата страна има вана, пълна с епоксидна смола. При извършване на процеса компютърът изпраща ултравиолетов лазерен лъч, който при докосване повърхността на смолата втвърдява слой след слой от нея. Цялата система е разположена върху подвижна във вертикално направление платформа и компонентът се издига като истинско абстрактно произведение на изкуството. Лъчът втвърдява слоеве с дебелина от 0,05 до 0,2 милиметра, като работи не само по контурите, но и по вътрешността им. След окончателното изработване компонентът се изпича и е готов за монтиране.

Ако е корпусен детайл, веднага се монтира върху аеродинамичния модел, който е 50% от реалната кола. Стереолитографията е изключително полезен метод за подобна работа, тъй като дори сложни елементи се произвеждат в рамките на един ден. За експерименталната фаза при разработването и развитието на кола това е от огромно значение – времето е крайно скъпо и всеки час е важен.

За Гран при на Испания например на практика се правеше нова серия от детайли, но така е и при останалите тимове.

Размерите и сложността, разбира се, са от значение, но въпреки това системата е наистина бърза. Още преди да се стигне до този модел и изобщо до аеротунела пък всеки детайл е изследван вътре от самите компютри с програмите в CFD (Computational Fluid Dynamics), които симулират как би се движил въздуха около повърхнините и каква сила би създал върху тях.

Ред Бул притежават аеродинамичния тунел в Бедфорд, където преди години работеше първо екипът на Заубер, а след това този на Ягуар. По принцип тръбата бе продадена от британското министерство на отбраната, а в нея преди години са изпитвани и свръхзвуковите самолети Конкорд. Намира се на двадесетина километра от Милтън Кийнс, което максимално улеснява работата на различните отдели. За да се пести време, в нея всичко пристига в напреднал етап на развитие. Подготовката на модела за изпитания отнема не повече от 20 минути на място – шесткратно намаление на времето, необходимо при предишния вариант, когато работата е отнемала към два часа.

След преминаване на експерименталния етап и одобрението на съответните части, проектите пристигат в работилницата за реалното си производство. Една от най-интересните й части е тази, където компоненти все още се правят от метал.

Въпреки широкото застъпване на карбона все още доста се използват – задължително леки – метали като титан, алуминий, магнезий. Те намират приложение в окачването, хидравличните системи, скоростната кутия. За работа с тях се ползват 5-осни обработващи центри. Частичната им автоматизация спомага за избягване на грешки чрез плавното подаване на данни от компютърните проекти директно към машините. Задават се също така безброй други (не по-малко важни параметри) като скорост на рязане, данни за износване на самите центри според използвания материал и т.н. Всичко това обаче задължително се наблюдава и контролира от човек.

В процеса на производство и измерванията трябва да са изключително точни. Грешки просто са недопустими, особено когато става дума за Формула 1. На моменти напрежението във фабриката достига наистина огромни стойности: най-вече в моментите, когато планирани промени по компоненти или производството на съвсем нови трябва да се случат в рамките на десетината дни от края на една Гран при до началото на уикенда за следващата. Затова и нощните смени, както и работата по празници са нещо съвсем обичайно не само за Ред Бул, но и за всички останали отбори в F1. А когато частите са готови, проверени и окончателно одобрени, идва ред на боядисването.

В специализирания отдел, където всичко придобива добре познатите цветове на Ред Бул, работниците приличат поне на членове на агенция, занимаваща се с високозаразни болести. Задължителното предпазващо облекло ги пази от отровни газове, докато работят с пистолети под високо налягане. Прецизността им е наистина изключителна, макар голяма част от логата по автомобилите да са всъщност лепенки и да не тормозят хората в бояджийното. Все пак действията им не са по-леки заради това: всички са наясно, че външният вид дава първото впечатление за марката и са решени да е съвършен.

В тази втора сграда от комплекса пък се намира и един друг, добре познат изпитателен център – 7-точковият стенд, на който се тестват динамичните характеристики на болида. При него се ползва готово шаси, като устройството разполага със седем хидравлични цилиндъра – по един под всяко колело, два под двигателя и един под носа. Чрез него се прави проверка през различни честоти за установяване на това кога определени компоненти започват да вибрират и как, ако се симулира преминаването по бордюри например.

Отделно се прилагат се хидравлични натоварвания върху шасито, свързани с правилата на ФИА и не само. Усилието, на което се подлага тръбата за въздух над главата на пилота например е с еквивалент на двуетажен автобус, пълен с хора! Извършват се още проби за умора на части, както и куп други полезни тестове. А след като всички части са налице и са проверени от отдела по контрол на качеството, заминават за третата сграда – там отделните компоненти се превръщат в цяла кола.

Това е мястото, на което болидите също така се подготвят за надпреварите. Пак тук се връщат след всеки старт и се проверяват за всевъзможни повреди – дори да няма видими проблеми.

Някъде наоколо се помещава и симулаторът на биковете, но точното му местоположение не се издава от тима. Той е разработен от Ред Бул в партньорство с филиала на QinetiQ – cueSim – през 2006 г. Компанията, участвала в работата, е специализирана в създаването на подобни системи, а тази на екипа на Кристиан Хорнер е една от най-добрите във Формула 1. Днес лично пилотът на Ред Бул Марк Уебър разяснява особеностите на всяко трасе от календара преди състезанието там именно с помощта на този симулатор. Така приключва пътешествието из комплекса на този уникален по рода си австрийски тим, базиран във Великобритания (според определението на шефа Хорнер). То е поредното от много доказателства, че в Ред Бул са наясно какво правят и как трябва да действат не само за да печелят състезания, но и за да вземат титлата!